Универсальный материал с ультразвуковой обработкой швов завод

В последнее время всё чаще слышу разговоры про универсальные материалы, способные решить множество задач. Особенно в сфере швейного производства и, как следствие, в производстве технических тканей. И, конечно, упоминают ультразвуковую обработку швов. Но часто возникает ощущение, что обсуждают скорее идеальную картинку, чем реальную практику. На самом деле, завод, занимающийся производством таких материалов, сталкивается с целым рядом нюансов, которые не всегда попадают в обзоры. Хочется поделиться опытом, как положительным, так и с некоторыми, скажем так, 'упущенными' возможностями.

Что такое ?универсальный материал? на самом деле?

Начнем с самого понятия. Что мы подразумеваем под универсальным материалом? Чаще всего это полимерные композиты, армированные различными волокнами. Идея в том, чтобы материал был прочным, гибким, устойчивым к воздействию влаги и температуры, и при этом легко обрабатывался. В идеале – заменил бы традиционные ткани и элементы крепления в широком спектре применений – от текстильных изделий до автомобильных деталей. ООО Сучжоу Синьчжо Текстиль Технолоджи занимается производством таких материалов, и мы сталкиваемся с тем, что 'универсальность' часто оказывается лишь маркетинговым ходом. В реальности всегда есть свои ограничения – по нагрузкам, по температурному режиму, по химической стойкости.

Мы, например, активно экспериментируем с различными комбинациями полимерной матрицы (полиэстер, полипропилен, нейлон) и армирующих волокон (стекловолокно, углеволокно, кевлар). Сама по себе комбинация не гарантирует универсальности – важна и технология изготовления, и, конечно, ультразвуковая обработка швов. Нельзя просто взять и сказать: 'Мы сделали универсальный материал!'. Нужно понимать, для каких целей он предназначен, какие нагрузки ему придется выдерживать, в каких условиях он будет эксплуатироваться.

Ультразвуковая обработка швов: Больше, чем просто скрепление

Ультразвуковая обработка швов – это, безусловно, важный этап в производстве универсальных материалов. Это не просто способ склеивания двух слоев ткани. Это способ создания прочного, водонепроницаемого и эластичного соединения. Механизм работы прост: ультразвуковые колебания создают микроскопическое трение между поверхностями материалов, что приводит к их сжатию и сплавлению. Однако, просто так это не работает. Нужно правильно подобрать параметры ультразвука – частоту, амплитуду, время обработки – в зависимости от типа материалов и толщины шва.

Мы в своей лаборатории проводим постоянные исследования, чтобы оптимизировать параметры ультразвуковой обработки швов для различных сочетаний материалов. Например, для соединения полипропиленовых тканей с армирующими волокнами требуются одни параметры, а для соединения полиэстеровых тканей – другие. Часто возникают проблемы с неравномерным нагревом шва, что приводит к снижению прочности соединения. Это особенно актуально для швов сложной формы. Тогда приходится использовать специальные насадки и тщательно контролировать процесс обработки.

Проблемы, с которыми сталкиваются производители

Не все так гладко, как кажется на первый взгляд. Одной из основных проблем является стоимость оборудования и обслуживания. Ультразвуковые машины – довольно дорогостоящее оборудование, требующее квалифицированного обслуживания и регулярной калибровки. Кроме того, необходимо обеспечить безопасные условия работы для персонала – ультразвуковое излучение может быть вредным для здоровья.

Еще одна проблема – это контроль качества. Как проверить прочность и герметичность шва, выполненного с помощью ультразвуковой обработки? Традиционные методы контроля, такие как механические испытания, не всегда применимы к таким материалам. Нам приходится использовать более сложные методы, такие как ультразвуковой контроль, рентгеновский контроль и вакуумный тест. Это увеличивает стоимость производства, но необходимо для обеспечения высокого качества продукции. Мы используем, к примеру, специальный ультразвуковой сканер, позволяющий выявлять дефекты в шве, не разрушая его.

Опыт неудачных экспериментов

Были и неудачные эксперименты, конечно. Например, однажды мы попытались использовать универсальный материал для изготовления автомобильных сидений. Материал оказался недостаточно устойчивым к воздействию солнечных лучей, и сиденья быстро выцвели и потеряли свою форму. Пришлось искать другие материалы, более устойчивые к УФ-излучению. Это хороший пример того, что универсальность – это не абсолютное понятие, и всегда есть свои ограничения.

Другой пример – попытка создания материала для использования в строительстве. Материал оказался недостаточно прочным для выдерживания нагрузок, возникающих при строительстве зданий. Пришлось искать другие материалы, более прочные и устойчивые к механическим воздействиям. Важно понимать, что выбор материала – это сложный процесс, требующий учета множества факторов.ООО Сучжоу Синьчжо Текстиль Технолоджи всегда старается предоставить клиентам максимально полную информацию о свойствах материалов, чтобы они могли сделать правильный выбор.

Перспективы развития

Несмотря на все трудности, я считаю, что универсальные материалы с ультразвуковой обработкой швов имеют огромный потенциал. По мере развития технологий мы будем создавать материалы с новыми, улучшенными свойствами. Мы уже работаем над созданием материалов, которые будут устойчивы к высоким температурам, химическим веществам и механическим воздействиям. Мы также исследуем возможности использования новых материалов, таких как нанокомпозиты. Будущее за материалами, которые будут сочетать в себе прочность, гибкость и функциональность.

ООО Сучжоу Синьчжо Текстиль Технолоджи планирует в ближайшем будущем расширить производственные мощности и инвестировать в новое оборудование. Мы хотим стать одним из лидеров в области производства универсальных материалов с ультразвуковой обработкой швов. Мы верим, что наши разработки принесут пользу многим отраслям промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай наматрасник непромокаемый

- Палатка надувная для кемпинга 2 местная завод

- Китай палатки для кемпинга с тамбуром

- Наматрасник 90 производитель

- Защитный наматрасник производитель

- Универсальный материал с ультразвуковой обработкой швов заводы

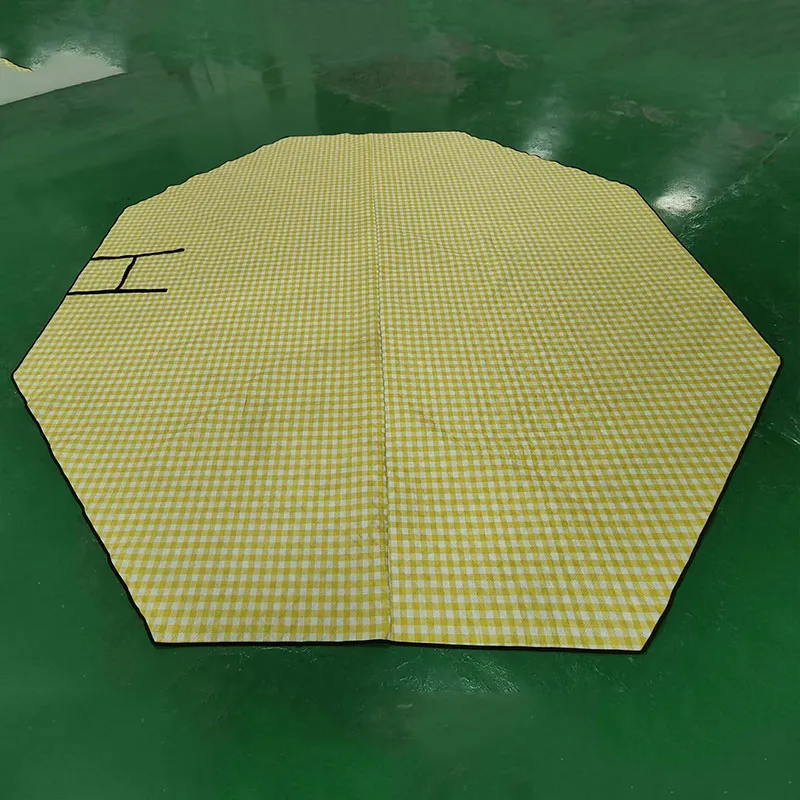

- Коврик для пикника с разными рисунками производитель

- Палатка с четырьмя вентиляционными окнами заводы

- Палатка с четырьмя вентиляционными окнами производитель

- Наматрасник из нежного материала заводы