Ткань с ультразвуковой сваркой с регулируемой толщиной производитель

Сейчас много говорят об автоматизации производства текстиля, и, конечно, ультразвуковая сварка – это важный элемент. Но часто дело сводится только к выбору оборудования. На самом деле, настоящая сложность – в подборе ткани с ультразвуковой сваркой с регулируемой толщиной, отвечающей конкретным требованиям. Это не просто материал, это компромисс между прочностью, гибкостью, стоимостью и, конечно, эстетикой. Я вот, знаете, как-то раз работал над проектом для производителя спортивной одежды, и мы долго бились с толщиной – хотели и долговечность, и чтобы ткань хорошо драпировалась. И вот тут-то и возникли вопросы, которые редко обсуждаются.

Проблемы с выбором базовой ткани для ультразвуковой сварки

Во-первых, нужно понимать, что не любая ткань подходит для ультразвуковой сварки. Особенно это касается тканей с большим содержанием натуральных волокон. Они плохо свариваются, да еще и могут деформироваться. Поэтому часто приходится прибегать к смесовым тканям, например, полиэстер с нейлоном или полиэстер с эластаном. Смесь, конечно, решает проблему, но ее состав тоже нужно тщательно подбирать, учитывая характеристики конечного продукта. Вспомните, например, ткань для гидрокостюма. Она должна быть не только прочной, но и эластичной, и хорошо удерживать тепло – это очень жесткие требования к материалу и технологии сварки.

Во-вторых, толщина ткани – это критический параметр. Ультразвуковая сварка работает лучше всего на определенных толщинах. Слишком тонкая ткань будет просвечивать, слишком толстая – сложно сварить равномерно. И вот тут начинается самое интересное – как обеспечить регулируемую толщину. Производители предлагают разные варианты: склеивание слоев, использование специальных ламинатов, нанесение текстильного волокна на основу. Но у каждого варианта есть свои плюсы и минусы. Мы, например, однажды тестировали ткань с ламинированной полиуретановой основой, и обнаружили, что она не всегда хорошо держит форму после стирки. Потом перешли на другой вариант – с многослойным склеиванием, и результат оказался намного лучше. Кажется мелочью, но это влияет на общее качество изделия.

Регулируемая толщина: технологии и подходы

Относительно регулируемой толщины, это не всегда означает возможность произвольного изменения. Часто речь идет о ткани, в которой толщина слоев или ламинатных участков задается в процессе производства. Например, в производстве спортивной одежды часто используют технологию, при которой на определенные участки ткани наносится более плотный слой полимера для усиления износостойкости или водонепроницаемости. Или, например, создание 'дышащих' вставок, где толщина ткани снижена для улучшения воздухопроницаемости.

В **ООО Сучжоу Синьчжо Текстиль Технолоджи** (https://www.xinzhuo.ru) мы постоянно ищем новые решения в этой области. Они специализируются на различных типах ткани с ультразвуковой сваркой, и у них есть опыт работы с широким спектром материалов и толщин. Они предлагают как стандартные решения, так и возможность разработки индивидуальных тканей по заданию заказчика. Хотя у меня нет личного опыта сотрудничества с этой компанией, отзывы о них достаточно хорошие. Нужно внимательно смотреть на сертификаты и результаты лабораторных испытаний, но в целом они смотрятся надежно.

Примеры использования и сложности при работе с тканью с регулируемой толщиной

Пример: для производства медицинских костюмов нам нужна была ткань, сочетающая в себе защиту от проникновения жидкостей, хорошую воздухопроницаемость и удобство в ношении. Решили использовать ткань с ламинатной основой, где толщина ламинатного слоя меняется в зависимости от функционального назначения костюма. Например, на участках, подверженных повышенному риску загрязнения, толщина ламината была увеличена, а на участках, требующих лучшей воздухопроницаемости – уменьшена. Это позволило создать костюм, который хорошо защищает, но при этом не сковывает движения и не вызывает перегрева. Конечно, в процессе производства возникли сложности с равномерным нанесением ламината, но благодаря оптимизации технологического процесса удалось их решить.

Иногда, даже при тщательно подобранной ткани, возникают проблемы с адгезией. Это происходит, когда между слоями ткани недостаточно контакта или когда на поверхности ткани есть загрязнения. Чтобы избежать этого, необходимо тщательно подготовить поверхность ткани перед сваркой, используя специальные очистители и грунтовки. Также важно правильно подобрать параметры ультразвуковой сварки – мощность, частоту и время воздействия. Эти параметры зависят от типа ткани, ее толщины и состава. Один неверный параметр может привести к плохому соединению или к повреждению ткани.

Перспективы развития и тенденции в производстве

В ближайшем будущем можно ожидать дальнейшего развития технологий ультразвуковой сварки ткани. Появятся новые материалы и новые методы сварки, которые позволят создавать ткани с еще более высокими характеристиками. Например, уже сейчас разрабатываются ткани, которые могут самовосстанавливаться после повреждений, или ткани, которые могут менять свои свойства в зависимости от температуры или влажности. Это очень перспективные направления, которые могут произвести революцию в текстильной промышленности.

Не стоит забывать и о вопросах экологичности. Сейчас все больше внимания уделяется использованию экологически чистых материалов и технологий. Например, активно разрабатываются ткани, изготовленные из переработанных материалов, или ткани, которые можно разлагать в окружающей среде. Эти тенденции будут определять развитие текстильной промышленности в ближайшие годы. Возможно, в скором времени мы увидим ткани, которые не только прочные и функциональные, но и безопасные для окружающей среды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Палатки 3 местные для кемпинга заводы

- Ткань с ультразвуковой сваркой с индивидуальными размерами

- Наматрасник на диван заводы

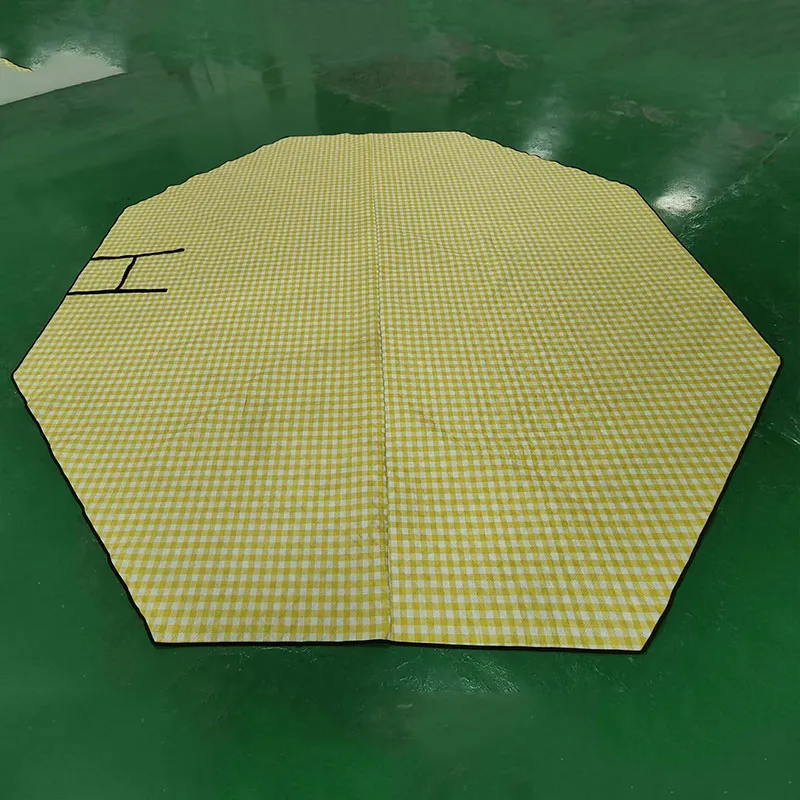

- Китай прочный утолщенный коврик для пикника

- Коврик для пикника к которому не липнет трава и песок завод

- Палатка большой площади

- Китай топ палаток для кемпинга

- Палатка для кемпинга 2 местная производитель

- Наматрасник производится для различных размеров кроватей заводы

- Палатка для семьи водонепроницаемая 5000мм производители