Мягкий на ощупь материал с ультразвуковой сваркой заводы

Сейчас всё чаще сталкиваешься с запросами на мягкий на ощупь материал с ультразвуковой сваркой заводы. И, знаете, это не просто тренд, а вполне реальная потребность рынка. Раньше мы, как и многие, относились к ультразвуковой сварке как к экзотике, как к чему-то для узкого круга применений. Потом поняли – это совсем другое дело. Качество, скорость, и, что немаловажно, экономия. В этой статье хочу поделиться своим опытом, наблюдениями и даже некоторыми неудачами, связанными с производством таких изделий.

Что скрывается за 'мягким на ощупь'? Материалы и их особенности

Первый вопрос, который встаёт – какие материалы подходят для такой обработки? Ну, тут вариантов много. Сначала думали о различных типах нетканых материалов – поролона, вспененного полиэтилена, различных видов флиса. Но это, конечно, не всегда идеальный вариант. Во-первых, с механической прочностью может быть проблема. Во-вторых, требуется особая подготовка поверхности, чтобы ультразвук эффективно воздействовал. Оптимальный выбор, на мой взгляд, – это тонкие ткани с синтетическим покрытием (например, полиуретан, полиэстер) или специальные мембранные материалы. Они более стабильны, лучше принимают форму и обеспечивают более качественную сварку. Кстати, мы в своей практике часто используем полиуретановые пленки – они достаточно эластичны и позволяют создавать мягкие, но долговечные изделия. Например, недавно работали с производителем домашнего текстиля, создавая наволочки для декоративных подушек. Они хотели получить действительно приятную на ощупь поверхность, и ультразвуковая сварка в сочетании с полиуретановой пленкой оказалась идеальным решением.

Выбор оптимальной толщины и плотности материала

Это очень важный момент. Слишком тонкий материал может деформироваться во время сварки, а слишком толстый – плохо проводить ультразвук. Толщина материала напрямую влияет на мощность и время обработки. Нам приходится проводить много экспериментов, чтобы найти оптимальные параметры. Мы работаем с разными заводами, и у каждого оборудования свои особенности, свои рекомендации. Один может лучше справляться с более толстыми материалами, а другой – с более тонкими. Нужно учитывать не только толщину, но и плотность материала. Более плотный материал требует больше энергии для сварки. Мы применяем метод пробной сварки на небольших образцах, прежде чем приступать к массовому производству. Это позволяет избежать многих проблем и сэкономить время и ресурсы.

Проблемы с адгезией и подготовка поверхности

Иногда возникает проблема с адгезией – материал плохо 'прилипает' к себе самому. Это может быть вызвано различными факторами: грязной поверхностью, недостаточной температурой, неправильным выбором ультразвукового излучателя. В таких случаях приходится прибегать к предварительной обработке поверхности. Например, можно использовать специальные обезжириватели или наносить тонкий слой адгезионного праймера. Мы однажды столкнулись с этой проблемой при работе с синтетическим флисом. Флис оказался очень пористым, и ультразвук просто 'пролетал' сквозь него. Пришлось использовать праймер на основе акрила, чтобы создать более плотную поверхность для сварки. Это, конечно, добавило себестоимости изделия, но позволило получить качественный результат.

Технологии ультразвуковой сварки: подводные камни и решения

Сама технология ультразвуковой сварки – это, конечно, хорошо. Но важно правильно подобрать оборудование и настроить параметры. Существуют разные типы ультразвуковых излучателей – от простых до более сложных. Выбор зависит от толщины материала, плотности и требуемой мощности сварки. Также важно учитывать частоту ультразвука. Более высокая частота обеспечивает более быстрое и эффективное нагревание материала, но может привести к деформации. В нашем случае, мы используем ультразвуковые преобразователи с частотой 20 кГц – это оптимальный выбор для большинства материалов, с которыми мы работаем. Но это, конечно, лишь отправная точка. Нужно постоянно экспериментировать и оптимизировать параметры.

Автоматизация процесса: что дает и какие сложности?

Мы стараемся автоматизировать процесс ультразвуковой сварки как можно больше. Автоматизированные линии позволяют значительно увеличить производительность и снизить трудозатраты. Но есть и свои сложности. Например, нужно правильно настроить систему подачи материала и позиционирования. Также необходимо предусмотреть систему контроля качества, чтобы своевременно выявлять дефекты. Мы используем программируемые логические контроллеры (ПЛК) для управления автоматизированной линией. ПЛК позволяют точно контролировать все параметры процесса и быстро реагировать на изменения.

Контроль качества: что нужно проверять?

Контроль качества – это, пожалуй, самый важный этап. Нужно проверять не только визуальное качество сварного шва, но и механические свойства изделия. Например, мы используем ультразвуковой толщиномер для проверки толщины сварного шва и дефекты. Также мы проводим испытания на разрыв, изгиб и устойчивость к влаге. Очень часто бывает, что даже при аккуратной сварке возникают микротрещины или дефекты. Иногда это можно исправить путем повторной сварки, а иногда приходится выбрасывать весь материал. Поэтому важно уделять достаточно внимания контролю качества.

Практический опыт: что получилось, а что нет

Бывало всякое. Помню один случай, когда мы пытались произвести сварку сложного, несимметричного изделия из плотного синтетического материала. Мы использовали мощный ультразвуковой излучатель, но сварка получалась некачественной – образовались трещины и деформации. Оказалось, что проблема в неправильном расположении излучателя. Пришлось перепроектировать систему крепления и перенастроить параметры сварки. В итоге, мы добились удовлетворительного результата, но потеряли много времени и материалов.

Ошибки, которые стоит избегать

Если хотите избежать ошибок, которые мы совершали, то нужно помнить несколько вещей. Во-первых, не стоит экономить на качестве материалов. Используйте только проверенные материалы, которые подходят для ультразвуковой сварки. Во-вторых, не торопитесь с настройкой параметров. Проводите много экспериментов, чтобы найти оптимальные значения. В-третьих, не пренебрегайте контролем качества. Регулярно проверяйте качество сварных швов, чтобы своевременно выявлять дефекты.

В заключение хочу сказать, что мягкий на ощупь материал с ультразвуковой сваркой заводы – это перспективное направление, и если подойти к нему с умом и опытом, можно добиться отличных результатов. Конечно, это не панацея от всех проблем, но в сочетании с другими технологиями, она может значительно повысить качество и производительность производства текстильных изделий. Если у вас есть какие-либо вопросы, спрашивайте – всегда рад поделиться своим опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай палатка с повышенной воздухопроницаемостью

- Ткань с ультразвуковой сваркой для домашнего текстиля производители

- Дешево большая палатка для кемпинга

- Палатка туристическая водонепроницаемая заводы

- Палатка 2 местная 2 слойная водонепроницаемая производитель

- Наматрасник 160 производители

- Палатка для кемпинга 2

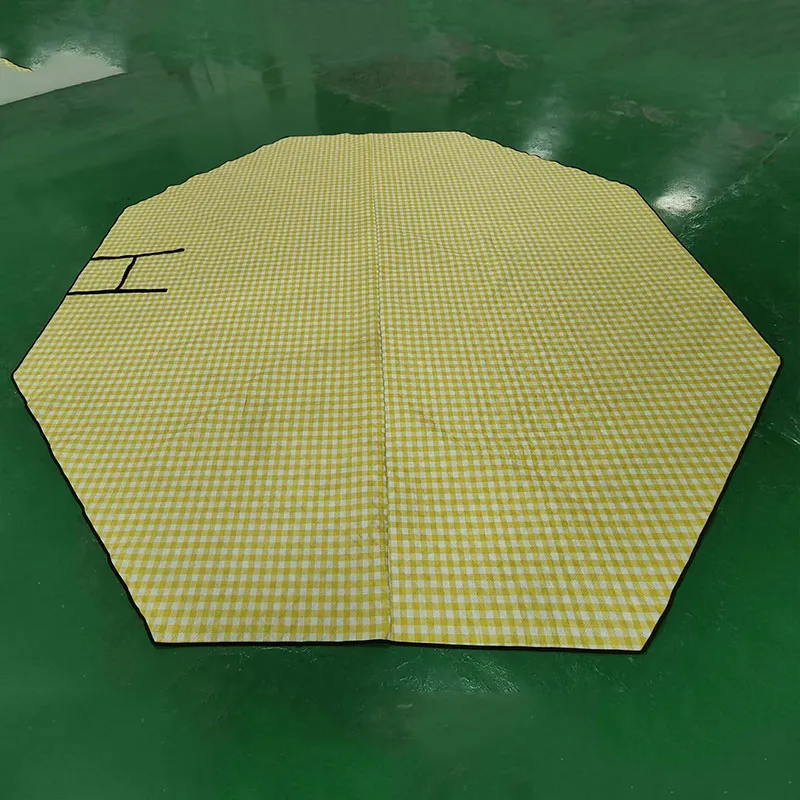

- Китай коврик для пикника на природе

- Пикниковый коврик производитель

- Китай водоотталкивающий грязеотталкивающий и маслостойкий коврик для пикника